Плотномеры для измерения показателей

Такая физическая величина, как плотность, определяющаяся для однородного вещества, подается измерению посредством плотномеров. Данные приборы используются для измерения плотностей жидкости, газообразных веществ. Устройства являются электронными и более современными заменителями ареометров и других традиционных приборов, используемых для замеров плотности веществ. В основе принципа их действия лежит использование физического явления выталкивающей силы, которая действует на тело, погруженное в жидкость и зависимость этой силы от плотности используемой жидкости.

Плотномеры жидкости и газа предназначены для измерения плотности веществ соответственно в жидком и газообразном состоянии, которые не склонны к образованию осадков, запустеванию или кристаллизации. Данные приборы не является стандартизированным, в результате чего они имеют несколько различных исполнений, которые отличаются друг от друга диапазоном измерений и материалом, используемым для производства контактирующих деталей. Часто плотномер жидкости и газа используется в комплекте с другими приборами для измерения плотности, регуляторами и прочими устройствами, применяемыми в различных областях.

Области применения плотномеров могут быть самыми разными. К основным областям относят медицинскую, пищевую промышленность. Также данный прибор применяется для химической и нефтехимической промышленности.

Плотномер жидкости может иметь погрешность до 0,2%. Уровень погрешности во многом определяется плотностью измеряемой жидкости и может колебаться до указанного уровня. Однако даже такая погрешность делает полученные результаты весьма точными, если сравнивать их с теми результатами, которые получаются путем обора проб.

Часто ошибки при анализе показателей жидкости являются следствием нарушений порядка отбора проб, и связаны с погрешностями при проведении анализов проб непосредственно в лабораториях. Такие ошибки производителям стоят дорого, а также ведут к значительным временным потерям. Ведь они требуют повторного анализа показателей.

В чем же заключаются преимущества плотномеров, используемых для измерения плотности жидкости перед обычным взятием проб на лабораторный анализ?

Основное преимущество, которым обладает плотномер жидкости — это отсутствие необходимости отбора проб для определения основных показателей жидких веществ. Это значит, что существенно сокращаются затраты и время на определение плотности и температуры различных нефтепродуктов. Их показатели могут быть определены прямо в резервуарах, на довольно большой глубине. Это дает быстрые и при этом весьма точные измерения, на которые ушло бы достаточно много времени, без использования специальных приборов.

Погружной плотномер жидкости позволяет определить плотность любого вязкого продукта непосредственно в резервуаре, при этом, не требуя отбора проб и давая точные результаты на глубине до 6 метров. Плотномер жидкости часто используется с целью контроля качества жидкости и необходим в различных областях промышленности. Особенно часто его применяют при транспортировке и хранении нефти и нефтепродуктов. А быстрый и качественный контроль за продуктом позволяет существенно сократить потери связанные с проб отбором.

При отборе проб могут возникнуть проблемы, которые часто связаны с изменением свойств продукта, выбранного для измерения. Отобранный для анализа продукт может испаряться, изменять температуру и плотность, в зависимости от различных факторов. А это значит, что проба, выбранная для измерения, будет иметь совсем иные показатели, нежели продукт непосредственно в резервуаре. Таким образом, теряется весь смысл измерения, ведь достоверность полученных результатов не может устраивать производителя. Все это лишний раз доказывает, что измерения необходимо проводить непосредственно в резервуарах для хранения продуктов.

Анализ показателей плотности посредством такого прибора, как плотномер жидкости позволяет проводить измерения на различных уровнях, учитывая расслоение жидкости. Плотномер жидкости является компактным и эргономичным прибором, имеющим широкий диапазон температур. Он обладает отличными показателями ударостойкости, а также позволяет сохранять огромное количество результатов. Таким образом, использование данного прибора является весьма практичным.

Что достойно особого внимания, так это удобство использования плотномера жидкости. В принципе, данная особенность касается и плотномера газа. Многие приборы для учета плотности требуют больших ресурсных затрат при определении основных показаний жидкости. Так показания традиционных приборов требуют дальнейшего пересчета специалистом, их коррекции. Погружной плотномер жидкости имеет порт для быстрой и беспроводной передачи всех полученных данных на компьютер. При этом все данные, полученные им уже пригодны для анализа, и не требуют дальнейшего ручного пересчета.

Все перечисленные преимущества использования плотномера жидкости дают повод говорить о том, что данный прибор является незаменимым. Данный метод получения информации о плотности жидкости позволил вытеснить другие методы с рынка, и завоевать значительную долю.

Плотномер газа не менее часто применяется в области промышленности. Данный прибор измеряет плотность и температуру сжиженных газов. Применяется как в лабораторных условиях, так и непосредственно на производстве. Плотномер газа , как и плотномер жидкости — полностью автоматизированный прибор. Он позволяет получать быстрые и точные результаты об основных показателях газа, выводя их на монитор компьютера. Управление плотномером производится удобным способом, что делает его незаменимым и практичным при использовании.

Высокая точность результатов, полученных путем измерения плотности плотномером гарантирует контроль за качеством продукции на любом этапе, в любых возможных условиях. Альтернативный способ измерения плотности газа или жидкости предполагает более трудоемкий процесс отбора проб, который приводит к возникновению погрешностей, потерь, рисков возникновения ошибок. Именно поэтому плотномер газа и плотномер жидкости — приборы, которые крепко укрепили позиции на рынке и пользуются спросом среди компаний, осуществляющих деятельность в области химической и нефтяной промышленности.

Датчики давления

Для измерения давления в системах управления процессами в различных областях промышленности и ЖКХ рекомендуется применять датчики давления. В частности, при измерении давления в насосных станция и водонапорных станциях данный прибор значительно сократит время на определение показателей. Его применение обусловлено низкой стоимостью внедрения электронных датчиков, а также удобством использования. Датчики давления используются для измерения показаний жидкости, пара, газа, парогазованных смесей, не являющихся агрессивными к мембране измерителя.

Датчики давления, в основе которых лежат чувствительные элементы, являются преобразователем давления. Такие датчики особенно актуальны при использовании в промышленной сфере. Главное их предназначение заключается в передаче измерений в виде сигнала, который преобразуется и выводится в том, виде, который может быть обработан и анализирован. Датчики давления проводят измерения в средах самого различного характера, к которым можно отнести газы, жидкости, и другие среды, требующие измерения показателей давления.

Измеряемые физические показатели передаются на датчик в виде электрического сигнала, показания которого могут изменяться в зависимости от изменения давления непосредственно измеряемой среды. Многие датчики давления имеют верхний предел показателя, подверженного измерению. Однако такой предел может значительно варьироваться, в зависимости от марки, модели измерителя и других его показателей.

Датчики давления обладают высокой помехоустойчивостью. Это гарантирует стабильную работу измерительного прибора при условии высокого воздействия на него электромагнитных помех. Требование устойчивости датчика к таким помехам является одним из основных требований, которые выдвигаются к датчикам на современном рынке. Соответствие либо не соответствие данному требованию определяет класс, к которому относят используемое оборудование.

Изготавливаемые и реализуемые датчики давления имеют корпус, выполненный из нержавеющей стали. Это позволяет датчику снизить риск возникновения коррозии. При этом оборудование в своем составе имеет минимальное количество соединительных разъемов. Данный факт обеспечивает датчик давления высокими показателями надежности: датчики давления обладают высокими показателями герметичности и обладают высокой степенью защиты от возникновения коррозии, что является существенным преимуществом.

Защита датчика давления, да и любого другого измерительного прибора, во многом определяет качество показаний, которые будут получены на выходе. Особенно остро данный вопрос встает, когда дело касается защиты измерителя от влаги и пыли. Именно влаго-пыльная среда во многом может снизить точность получаемых измерений. Защита корпуса датчика и его основных элементов от воздействия влаги и пыли определяет срок, в течение которого прибор будет выдавать максимально точные показатели. Низкая степень защиты важных составных элементов датчика может привести к быстрому выходу из строя прибора для измерения.

Варьируя модификации, которыми обладают датчики давления, можно повлиять на успешность работы измерителя в различных условиях. Так, практически под любую задачу имеется соответственная модификация, которая во многом определяет степень стабильности работы и точность полученных результатов. Стабильность выходного сигнала гарантирует мгновенное получение результатов измерения, и именно точность получаемых результатов определяется показателями выходного сигнала.

Установка датчиков давления в труднодоступных местах позволяет осуществлять измерения в любых условиях. Иногда, условия для определения показателей жидких и газообразных сред могут быть достаточно сложные для реализации. А установка датчиков непосредственно на объекте позволяет получить максимально точные результаты. Такая высокая доступность установки обеспечивается небольшим весом используемых датчиков. Они имеют малые габариты, легки в установке и эксплуатации. Устойчивость датчиков давления к вибрациям и другим воздействиям извне определяет их место среди главных измерительных приборов, используемых в промышленности.

Еще одним незаменимым прибором, использование которого уже вышло на новый уровень в сфере промышленности, являются датчики влажности и температуры. Датчики температуры промышленные используются, преимущественно, для измерения температуры газов, воздуха и других неагрессивных сред. Они отличаются высокой прочностью и выполнены чаще всего из алюминия.

Алюминиевые датчики температуры промышленные обладают чувствительными элементами, которые позволяют осуществлять точные измерения. Такие датчики способны работать длительное время, они устойчивы к возникающему конденсату. И хотя чувствительный сенсор не подвержен воздействию влаги, и не повреждается от брызг воды, тем не менее, наиболее точные показания датчик сможет дать только в том случае, если сенсор будет полностью изолирован от проникновения воды. В противном случае, искаженные данные будут не совсем корректны, а восстановление точности замеров датчика будет возможно только после полной просушки сенсора датчика.

Также свойства датчика температуры могут снизиться при попадании пыли на сенсоры измерительного прибора. Пыль на чувствительных элементах датчика затрудняет работу прибора, именно поэтому от нее необходимо избавиться. Но сделать это надо максимально аккуратно. Лучше всего для этой помощи использовать дистиллированную воду. А после удаления пыли, все части измерителя необходимо тщательно просушить прежде, чем он снова будет использован.

Использование электронных датчиков во многом определяется преимуществами, которые они готовы дать. Главное преимущество — это низкая стоимость внедрения. Интеллектуальные датчики температуры промышленные используются практически повсеместно. Это отличный способ сократить затраты, как финансовые, так и временные, которые в большей степени приходятся на процесс измерения температуры посредством традиционных приборов, популярных при использовании в сфере промышленности. Основная задача датчика температуры — измерение температурных процессов. И данный электронный прибор является отличным решением при решении данной задачи.

Уровнемеры

Непрерывный, постоянный контроль над жидкостями осуществляется посредством уровнемера жидкости. Данный прибор осуществляет передачу показателей о максимальном и минимальном уровне продукта, требующий дальнейшего вмешательства в процесс. На выходе уровнемер предоставляет оцифрованный сигнал об уровне жидкости, который в дальнейшем выводится по промышленным сетям и подается анализу. Уровнемеры жидкости могут использовать контактный, а также бесконтактный метод измерения. При контактном методе измеритель соприкасается чувствительными элементами с жидкостью. Бесконтактный метод реализует микроволновые радары и ультразвуковые волны для осуществления процесса измерения.

Уровнемеры жидкости автоматизируют контроль технологического процесса. В связи с этим не требуется дополнительное обучение персонала, который призван осуществлять данную задачу. Учитывая, что стоимость обучения персонала на сегодняшний день весьма высокая, стоит отметить, что внедрение уровнемеров — выгодное вложение в будущее. Сокращая затраты на персонал и автоматизируя производство можно прийти к увеличению конечной прибыли. А ведь это не единственный плюс использования уровнемера. Стоит отметить, что уровнемеры жидкости позволяют сократить затраты не только на обучении персонала, но и на самих работниках. Ведь наличие такого измерителя исключает необходимость постоянного контроля технологического процесса, а значит, позволяет существенно экономить на комплектовании штата сотрудников.

Процесс управления также облегчается благодаря данному электронному измерителю. уровнемер позволяет снизить действие человеческого фактора на определенные этапы работы. Это, в свою очередь, минимизирует возможность возникновения ошибки. Ведь электроника ошибается гораздо реже, нежели человек. При этом возникает возможность значительно повысить качество работы, за счет сокращения рисков возникновения ошибок. А значит, растет эффективность производства.

Основная сфера применения уровнемеров — это промышленность. Уровнемеры жидкости используются при измерении показателей воды и растворов. Также данный прибор применим при определении уровня нефтепродуктов и масел. Часто бывает, что требуется определить уровень раздела разных жидкостей или нескольких продуктов, и уровнемер в этом случае трудно заменить.

Диапазон температур в резервуаре может быть разбросан значительно, что не мешает работе электронного прибора. При этом основные показатели, которые определяются уровнемером, могут иметь значительный разброс даже в одном технологическом процессе.

При применении контактных уровнемеров могут возникнуть проблемы с работоспособностью прибора, связанные с постоянным контактом измерителя и измеряемой среды. Так как при контроле над жидкостями требуется наличие показателей высокой точности, возникновение риска смешения показателей может привести к тому, что потребуется частичная замена некоторых элементов уровнемера, либо полная замена прибора.

Контактные уровнемеры жидкости вынуждены соприкасаться иногда с весьма агрессивными средами. Если речь идет об измерениях показателей нефтепродуктов, то уровнемер должен иметь взрывозащитное исполнение. Часто измерению подвергаются пенящиеся поверхности, иногда даже бурлящие. Поэтому уровнемеры жидкости должны обладать высокой прочностью и стойкостью. Данный факт следует иметь ввиду, при выборе уровнемера жидкости.

Часто на чувствительные элементы уровнемера может налипать продукт, подверженные измерению. Контактные элементы, на которых остался продукт необходимо освободить от налипших остатков, иначе показатели на выходе будут иметь низкий процент точности.

Пары продукта, проникающиеся внутрь прибора, могут в последующем приводить к возникновению конденсата и снижению прочности отдельных элементов. А постоянный контакт с жидкой средой не редко приводит к коррозии отдельных частей уровнемера жидкости.

Осуществление контроля над жидкой средой не ограничивается только лишь уровнемером. Часто наиболее важным показателем может стать именно критичный уровень жидкости. Контроль над уровнем жидкости в резервуаре может осуществляться посредством сигнализатора. Вибрационный сигнализатор уровня предназначен для контроля над максимальным и минимальным уровнями жидкости, находящейся в технологической емкости. В промышленности такие сигнализаторы используются в большинстве случаев там, где требуется тщательный контроль над технологическим процессом.

Вибрационный сигнализатор уровня осуществляет контроль над жидкостями различной плотности и вязкости. Температура жидкости также может значительно варьироваться. Часто такие датчики применяются для определения верхних показателей уровня пищевых продуктов, находящихся в товарных резервуарах, таких как сметана, кетчуп, пасты и прочие продукты. При применении сигнализатора в промышленности, особенно в пищевой, приобретаемый прибор должен обладать гигиеническим сертификатом соответствия, что является принципиальным требованием.

Выбирая вибрационный сигнализатор уровня, стоит обратить внимание на то, что большинство предлагаемых моделей могут быть использованы для контроля уровня не только жидкостей, но и сыпучих сред. Жидкие, вязкие и сыпучие продукты подаются контролю посредством сигнализатора, в значительной степени экономя средства на обеспечении данного процесса.

Зачастую вибрационный сигнализатор уровня после установки не требует дополнительного технического обслуживания. Это связано с тем, что сигнализатор практические не имеет щелей или подвижных элементов, что сокращает возможность проникновения продуктов под корпус прибора. Многие модели обладают функциями самодиагностики, что позволяет удаленно контролировать процесс работы и состояния измерителя, и вовремя осуществлять его ремонт и замену.

Чувствительный корпус сигнализатора позволяет получать самые точные результаты измерения, а интеллектуальная система оповещения делает процесс контроля легким и удобным. Быстрое стекание жидкости делает максимально коротким процесс получения сигнала.

На работу сигнализатора не оказывают влияние зарождающиеся потоки жидкости, пена или различного рода налипания. Отсутствие уязвимых мест делает вибрационный сигнализатор уровня универсальным и почти незаменимым прибором в сфере промышленности. Учитывая весь список преимуществ, которыми обладает данный прибор можно с уверенностью назвать его одним из самых востребованных.

ДАТЧИКИ РАСХОДА. РАСХОДОМЕРЫ ЭНЕРГОНОСИТЕЛЕЙ НА ОСНОВЕ ПЬЗОЭЛЕКТРИЧЕСКИХ ДАТЧИКОВ

Расходомеры (счетчики) количества вещества являются важными элементами систем учета потребления энергоресурсов и управления технологическими процессами в различных отраслях промышленности и жилищно-коммунальном хозяйстве. Наиболее универсальными и востребованными до настоящего времени являются расходомеры, в которых реализуется метод, основанный на измерении перепада давления на сужающем устройстве [1]. Этим методом можно измерять расход практически любых жидких и газообразных веществ, движущихся по трубам как малого, так и большого диаметра в широком интервале избыточных давлений и температур. Однако его недостатком является квадратичная зависимость перепада давления от расхода и, как следствие, небольшие динамические диапазоны измерений (1:5) и значительная погрешность, достигающая в нижней части диапазона 3–5%. В связи с этим для решения частных технических задач разработаны другие более информативные методы измерения расхода (тахометрические, силовые, электромагнитные, ультразвуковые, оптические и др.), которых к настоящему времени насчитывается более 20. При этом актуальной остается задача разработки и практической реализации такого метода, который мог бы конкурировать по универсальности с методом измерения перепада давления, но обеспечивал более высокую точность измерений в широком динамическом диапазоне.

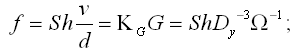

Перспективными для решения этой задачи являются вихревые расходомеры, основанные на измерении частоты колебаний, возникающих в потоке в процессе вихреобразования [2–5]. В вихревых расходомерах для создания вихревого движения на пути движущего потока жидкости, газа или пара устанавливается обтекаемое тело, обычно, в виде трапеции в сечение. Образовавшаяся за ним система вихрей называется вихревой дорожкой Кармана. Частота вихрей f в первом приближении пропорциональна скорости потока v и зависит от безразмерного критерия Струхаля Sh и ширины тела обтекания d [1,2]:

f=Shv/d. (1)

Достоинством вихревых расходомеров является отсутствие каких-либо подвижных элементов внутри трубопровода, достаточно низкая нелинейность (<1,0%) в широком диапазоне измерений (>1:10…1:20), частотный выходной сигнал, а также инвариантность метода относительно электрических свойств и агрегатного состояния движущейся среды.

Первые вихревые расходомеры жидкости появились в шестидесятых годах в США, Японии и СССР. Первые разработки вихревых расходомеров газа и пара в России относятся к 90-м годам прошлого века. Несмотря на довольно продолжительное время освоения этих приборов в измерительной технике, теория и практика вихревых расходомеров непрерывно развивается и совершенствуется. Идут поиски лучших схемных решений, более эффективных и технологичных конструкций первичных преобразователей расхода.

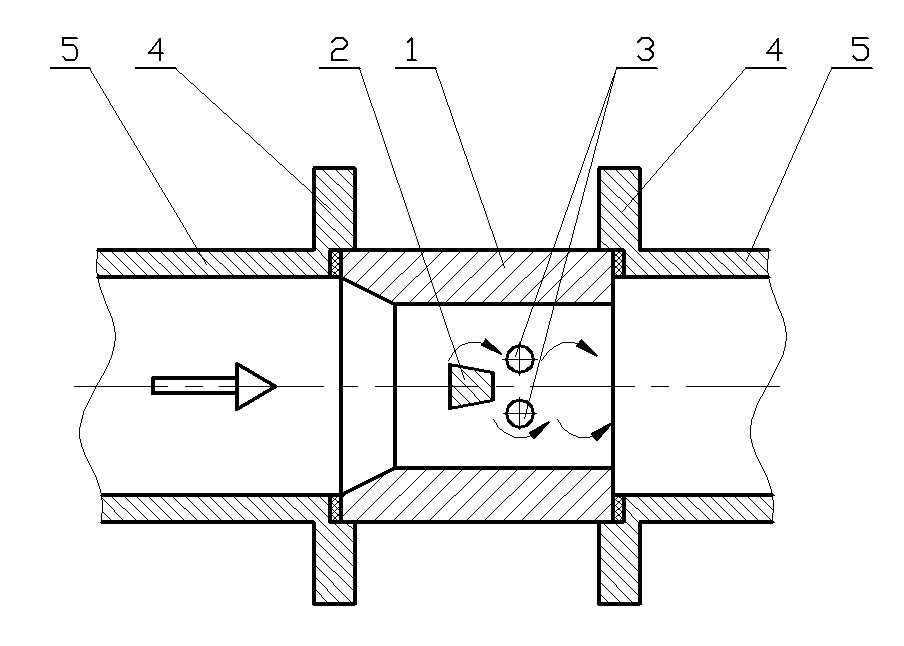

Типовая схема вихревого расходомера с датчиками давления в качестве преобразователей энергии потока в частоту электрического сигнала показана на рис. 1 [4].

Проточная часть расходомера 1, смонтированная с помощью фланцев 4 в трубопроводе 5 содержит тело обтекания 2, за которым попарно установлены датчики давления 3. Пульсации давления, возникающие в потоке в результате вихреобразования, регистрируются датчикам, а частота процесса пропорциональна скорости потока. Парное размещение датчиков позволяет усилить полезный сигнал и минимизировать вибрационные и акустические помехи, т. к. сигнал одного из них инвертируется и суммируется с сигналом другого датчика в согласующем устройстве, а сигнал помехи вычитается на сумматоре.

Рис. 1. Типовая схема вихревого расходомера с датчиками давления

Расходомер также содержит нормирующий преобразователь, формирующий импульсный сигнал с весом, например, 1 л/с и вычислитель, размещенный в отдельном корпусе. Вычислитель обеспечивает оцифровку информационного сигнала, расчет суммарного количества жидкости или газа, прошедших через напорную трубу за промежуток времени, индикацию мгновенного и суммарного расхода, самодиагностику прибора, хранение информации в энергонезависимой памяти и передачу ее на компьютер верхнего уровня измерительной или управляющей системы.

Одними из важнейших элементов вихревых расходомеров являются преобразователи энергии потока в электрический сигнал, во многом определяющие эксплуатационные возможности и технический уровень приборов. В технической документации вихревых расходомеров как отечественных, так и ведущих зарубежных фирм содержится крайне скупая информации относительно принципа действия и устройства преобразователей вида энергии. Так корпорация EMCO (США) сообщает лишь, что сенсором является полупроводниковая тензорезистивная матрица. В документации немецких фирм информация о принципе работы сенсора вообще отсутствует, хотя в одном из патентов Endress + Hauser (Германия) описан вихревой расходомер с унифицированным емкостным датчиком в виде крыла, установленным за телом обтекания. Лишь YOKOGAVA (Япония) подробно описывает виброкомпенсированный пьезоэлектрический преобразователь, состоящий из набора пьезоэлементов (ПЭ) в виде шайб, установленный в торце тела обтекания. Известны также индуктивные, анемометрические, оптоэлектронные и др. преобразователи энергии потока.

Следует отметить, что физические процессы, происходящие в трубопроводе за телом обтекания, весьма сложны. В потоке возникают пульсации давления, температуры, скорости звука и других физических параметров. Несмотря на бурное развитие численных методов описания сложных объектов, до сих пор нет удовлетворительных математических моделей гидродинамических процессов, происходящих в вихревых расходомерах. Пространственно-временное распределение физических характеристик в движущейся среде в зависимости от скорости, агрегатного состояния, вязкости среды до конца не ясно. Тело обтекания при вихреобразовании испытывает сложное напряженно-деформированное состояние, где присутствуют и колебания кручения, и изгиба, и другие. Все это обеспечивает простор для творчества разработчиков и большой объем экспериментальных работ для поиска оптимальных решений.

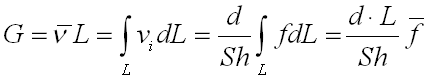

Для определения требований к преобразователю энергии потока (датчику) рассмотрим алгоритмы работы вихревых расходомеров. Объем жидкости (газа) G, прошедший через трубопровод за единицу времени можно определить с учетом формулы (8.1) следующим образом [4]:

, (2)

, (2)

где G — объемный расход, vi,  — скорости течения в i -том сечении и средняя по площади трубы, L — площадь сечения проточной части расходомера, — регистрируемая частота процесса вихреобразования.

— скорости течения в i -том сечении и средняя по площади трубы, L — площадь сечения проточной части расходомера, — регистрируемая частота процесса вихреобразования.

Относительные погрешности измерения частоты и линейных размеров имеют порядок 10-3…10-4. Основной вклад в погрешность измерений вносит зависимость числа Струхаля от скорости потока или числа Рейнольдса Re.

Re=vDy/в,

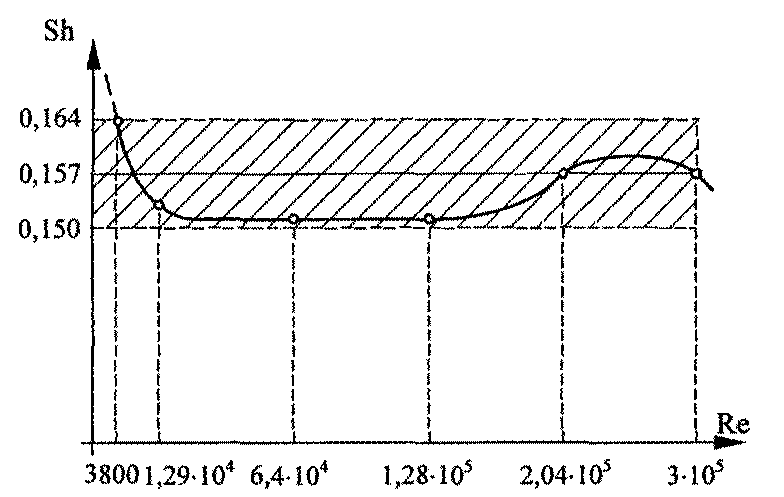

где , в -плотность и динамическая вязкость среды, Dу — диаметр трубы. Типовая зависимость числа Sh от числа Re, для тела обтекания в виде трапеции, полученная в результате статистических экспериментальных исследований в широком диапазоне расходов воды, приведена на рис. 2.

Рис. 2. Типовая зависимость числа Sh от числа Re для вихревых расходомеров с трапецеидальным телом обтекания.

Из рис. 2 следует, что устойчивый процесс вихреобразования начинается при турбулентном течении при Re >3800. Далее наблюдается участок независимости двух критериев подобия, где диапазон измерения расхода с относительной погрешностью менее 1% может достигать 1:10 для приборов инвариантных относительно свойств среды. Для приборов предназначенных для измерения расхода определенных сред динамический диапазон может достигать 1:75 с учетом возможности линеаризации функции преобразования с помощью современной вычислительной техники.

Соотношения (1) при реализации вихревого расходомера путем размещения тела обтекания в измерительном участке трубопровода и использовании в качестве информационного сигнала пульсирующего давления Р можно представить в следующем виде [3]:

(3)

(3)

(4)

(4)

где G — измеряемый расход, КG — коэффициент преобразования расходомера, — коэффициент лобового сопротивления тела обтекания, — плотность измеряемой среды, Kид — коэффициент, характеризующий степень использования перепада давления для целей измерения, e — коэффициент турбулизации потока различными источниками помех (при достаточных прямолинейных участках e не превышает 0,1[3]), в=d/Dy — отношение диаметра тела обтекания к диаметру трубы.

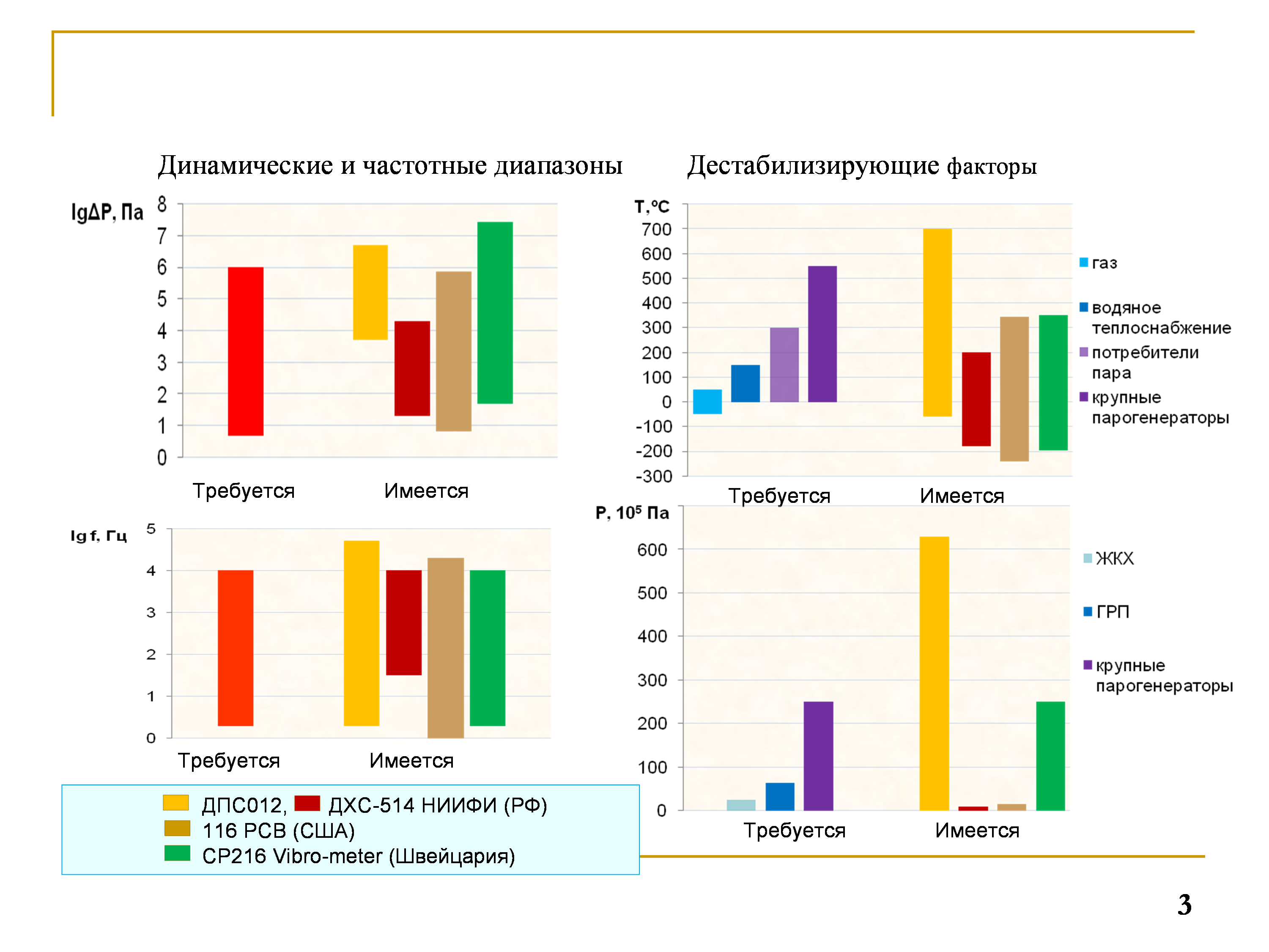

Анализ алгоритмов (3), (4) и режимов работы реальных вихревых расходомеров, а также возможных сфер их применения показывает, что для создания конкурентоспособных приборов этого типа необходимы датчики с уникальной совокупностью свойств, основные требования к которым можно сформулировать следующим образом [5], рис. 3:

-

Широкие динамические и частотные диапазоны преобразования.

Для обеспечения диапазона измерений расхода, например, 1:40 динамический диапазон датчиков давления, должен охватывать 5–6 порядков, начиная от единиц Па с учетом квадратичной зависимости давления от скорости потока и вариации плотности вещества, в том числе за счет избыточного

давления. Частотный диапазон должен быть не менее 3–4 порядков, начиная от единиц Гц с учетом вариации диаметра трубы.

-

Интервалы рабочих температур должны быть от ± 50°С для счетчиков газа, 0–150°С для измерителей холодной и горячей воды в системах отопления, от 100 до 250–300°С для потребителей пара и до 500–600°С для систем управления парогенераторов крупных энергетических станций.

-

Допустимые избыточные давления должны быть до 1,6–2,5 МПа — для ЖКХ, до 4 МПа для газораспределительных пунктов, 16–30 МПа — для парогенераторов.

-

Важными требованиями являются также невосприимчивость датчиков к таким помехам как вибрация и акустические шумы (деформации) трубопровода, создаваемые насосами, компрессорами, местными сопротивлениями.

-

Ресурс должен исчисляться десятками тысяч часов, а долговечность 10–12 лет.

-

Датчики должны иметь малые габариты, допускающие монтаж в трубах от 15 мм.

-

Датчики должны быть стойкими к агрессивным веществам и пищевым продуктам.

-

Простота конструкции и низкая себестоимость датчиков способствуют конкурентоспособности и массовому распространению приборов

Рис. 3. Требования к преобразователям энергии потока вихревых расходомеров

Анализ характеристик пьезоэлектрических датчиков давления, показывает, что общепромышленные датчики давления не соответствуют предъявляемым требованиям. Фактически пьезоэлектрические датчики для вихревых расходомеров должны обладать чувствительностью, как известные датчики акустических давлений, а работать в жестких эксплуатационных условиях, как датчики быстропеременных давлений. Малопригодны для решения этой задачи также пьезоэлектрические датчики давления ведущих зарубежных фирм, приоритетом которых является точность измерений, выпускающих дорогие сенсоры на основе малочувствительных кристаллов кварца, турмалина и др.

Перспективными для обеспечения этих требований являются специально разработанные нами пьезоэлектрические датчики для вихревых расходомеров.

Литература

-

Кремлевский П. П. Расходомеры и счетчики количества. Изд.3-е, переработанное. и доп. — Л.: Машиностроение, 1975.- 776 с.

-

Киясбейли А.Ш., Перельштейн М. Е. Вихревые измерительные приборы. — М.: Машиностроение, 1978. -152 с.

-

Маштаков, Б.П., Грикевич А. В. Вихревые расходомеры с телом обтекания. Перспективы вихревой расходометрии.- Приборы и системы управления- 1990, № 12, с.24–26.

-

Абрамов Г.С., Барычев А.В., Зимин М. И. Практическая расходометрия в промышленности — М.: ОАО ВНИИОЭНГ, 2000. — 472 с.

-

Пьезоэлектрическое приборостроение: сборник в 3 томах Т.3.Богуш М. В. Пьезоэлектрические датчики для экстремальных условий эксплуатации. Ростов-на-Дону. Издательство СКНЦ ВШ, 2006, 346 с: ил.

Ультразвуковые пьезоэлектрические преобразователи

Ультразвуковые преобразователи используются в нефтяной и химической промышленности и строительстве. Принцип ультразвукового преобразования лежит в основе многих грузоподъемных механизмов.

Ультразвуковые преобразователи часто применяются для контрольных мероприятий стыковых соединений, сварных стыков, сварных соединений трубопроводов различного диаметра. Данный прибор гарантирует обеспечение устойчивости при возникновении различного рода помех. Многие модели преобразователей не используют продольное сканирование при выявлении дефектов, что обеспечивает такие модели важным преимуществом. Контроль дефектов посредством преобразователя — удобный и быстрый способ получения актуальной информации.

Все существующие преобразователи можно объединить в две крупные группы. В основе этих групп лежат два основных технических решения, которые позволили разделить ультразвуковые преобразователи на группы, принципиально отличающиеся друг от друга и имеющие ряд свойств.

Первая группа — это ультразвуковые преобразователи открытого типа. Такой тип приборов имеет ряд преимуществ и недостатков. Однако стоит выделить самые главные из них. Существенным преимуществом открытого типа преобразователя является то, что пьезоэлемент способен контактировать непосредственно с измеряемой средой, он не изолирован от нее, а значит все показания, которые получены на выходе, отличаются точностью. Однако открытый для среды элемент — не совсем хорошо для преобразования. Таким образом, из основной характеристики данного преобразователя вытекает его главный недостаток: пьезоэлементы, которые контактируют с внешней средой, подвержены воздействию этой среды. А значит, возникает риск повреждения важных элементов. Также открытые ультразвуковые преобразователи не используются при замере показателей в агрессивной среде.

Второй тип преобразователя, который не менее часто используется в различных сферах, является закрытым. Данная особенность прибора позволяет использовать его при необходимости измерения показаний агрессивных паров, пыли. Это делает данный тип преобразователя универсальным и востребованным прибором, который может быть использован в довольно сложных условиях. Иногда, для контроля над технологическими процессами требуются именно закрытые ультразвуковые преобразователи. Тем не менее, трудно найти идеальный со всех сторон преобразователь, который полностью бы отвечал всем требованиям, выдвигаемым к нему. Закрытый тип ультразвукового преобразователя это тоже касается.

Такой тип преобразователя получает менее точные данные, нежели его открытый «конкурент». Погрешность при получении результата мала, однако во многих сферах, где применяются ультразвуковые преобразователи, даже малые отклонения от фактических данных могут стать значительными.

Там где точность получаемых результатов часто используются ультразвуковые пьезоэлектрические преобразователи. Низкая стоимость таких приборов сделала их популярными. А достигается такая экономичная стоимость путем использования пьезоэлектрического эффекта. Данный эффект имеет в своей основе возможность преобразования механической энергии в электрическую. И это дало возможность появлению пьезоэлектрического датчика.

Пьезоэлектрический датчик применяется сегодня во многих сферах. Перечисление всех этих сфер займет слишком времени, ведь такие датчики используются и в крупных исследованиях, затрагивающих медицинскую сферу, и в простых десятирублевых зажигалках. Пьезоэлектрический датчик в своей основе имеет простой физический процесс образования энергии. Принцип действия данного процесса заключается в преобразовании механического воздействия в электрический заряд и обратный эффект, сопряженный с изменением механического напряжения при воздействии электрического поля.

Преимущества пьезоэлектрического датчика заключается в его сравнительной дешевизне при изготовлении. Он прост в использовании, не требует больших затрат и вложений. Ограниченные финансы вовсе не станут помехой при использовании пьезоэлектрического эффекта, ввиду его простоты и дешевизны.

Пьезоэлектрический датчик используется там и тогда, когда требуется точность в измерениях. Такой датчик может похвастаться рядом качеств, которые позволяют ему оставаться популярным. К таким качествам можно отнести высокую надежность пьезоэлектрического датчика. В данном показателе он может посоревноваться со многими другими датчиками. Пьезоэлектрический датчик обладает высокой работоспособностью. Он применим в различных условиях. Возможностью проводить сбор данных в условиях быстропеременных нагрузок сделала пьезоэлектрический датчик оптимальным решением для многих производителей.

Простая конструкция — немаловажное качество, которым обладает пьезоэлектрический датчик. Такой датчик прост в использовании. Его монтаж не занимает много времени, а применять датчик можно в самых разных условиях. Малогабаритность также играет не последнюю роль при использовании прибора.

Экономичная цена такого датчика объясняется низкой стоимостью затрат при его изготовлении. Приобрести датчик не дорого и при этом быть уверенным в его работоспособности — оправданное желание каждого потребителя.

Говоря о датчиках в целом, стоит отметить, что окончательную цену многих приборов, используемых в современной промышленности, далеко не всегда можно назвать экономичной. Это связно с тем, что ресурсы, которые используются при изготовлении отдельных деталей и элементов, могут не являются экономичными, а сам процесс изготовления деталей будет требовать доработки. Прогресс не стоит на месте, и каждый день появляются все новые решения для формирования спроса на рынке датчиков. В отличие от других датчиков, которые традиционно принято использовать в сфере промышленности, строительстве и других областях, пьезоэлектрические датчики доступны каждому покупателю, который стремится сократить расходы, но при этом не потерять контроль над технологическими процессами. То есть в этом случае низкая конечна цена не будет говорить об экономии на результате, на технологии изготовлении или материале. Эффективность работы пьезоэлектрического датчика не ставится под сомнение, не смотря на его сравнительно низкую стоимость. А ведь именно привлекательная цена во многом определяет популярность данного прибора на современном рынке.